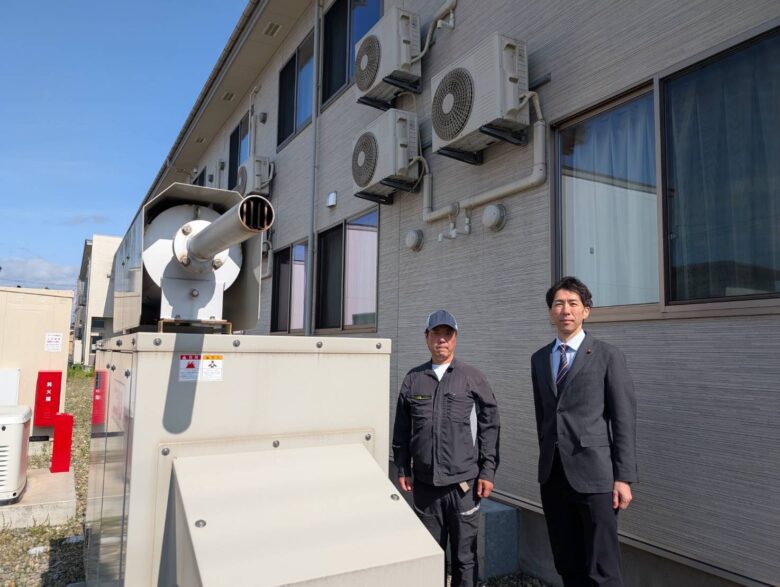

2025 年 5 月 22 日、秋田市内の民間施設において、非常用発電機の法令点検である「負荷試験(模擬負荷試験)」を視察しました。平成 30 年 6 月 1 日の法改正により自家発電設備の点検方法が改正され、消防設備、非常電源の負荷運転または内部観察が義務化されました。過去に対応できていない自治体が発覚したことで問題になりましたが、秋田市の公共施設では適切に実施されています。しかし民間施設では未対応の所も見受けられるようです。

今回、負荷試験の視察をコーディネートしてくださったのは、株式会社ライフラインネクストさん。実際の負荷運転の試験は、点検有資格者が代表を務める施工会社さんが行いました。これらの会社は、発電機の国際貢献にも取り組みたいと考えている素晴らしい企業であり、安心・安全な地域づくりには、こうした企業や技術者の努力が欠かせませんし、今後JICA(国際協力機構)と連携して開発途上国での技術協力ができればいいなと思いました。

法改正により見直しが行われた自家発電設備の点検基準とは、1年に1回「総合点検」の際に負荷運転または内部観察(予防的な保全策を講じている場合、負荷運転または内部観察の実施は 6 年に 1 回)を実施する、というものです。消防法上、非常用の自家発電機の設置が義務付けられている施設で義務になった点検は…

○「予防的な保全策」:1年に1回、メーカー指定推奨交換年内に該当部品交換を行う(これを講じていれば負荷試験または内部観察の実施は6年に1回となる)

○「内部観察」:1年に1回、タービン翼・排気管・シリンダ摺動面の内部観察、潤滑油・冷却水の成分分析を行う

○「実負荷試験(負荷試験方法のひとつ)」:1年に1回、施設全体を停電させ発電機に負荷をかけ動作確認を行う

○「模擬負荷試験(負荷試験方法のひとつ)」:1年に1回、模擬負荷試験装置を用いて定格回転速度及び定格出力の 30%以上の負荷で必要な時間連続運転を行う

このどれかを選択して行うのですが、1年に1回部品を交換したり、成分分析したり、点検時に一時的に施設を停電させて作業する必要がある「予防的な保全策」「内部観察」「実負荷試験」は作業が大変でコストが高いのです。

1 年周期(模擬負荷試験)の点検を実施してコストを下げる、というのは民間企業では当たり前かもしれませんが、行政関連の施設ではそこまで徹底されているとは思えません。今後、小さなことでもコスト削減意識を持ち、無駄を減らしていくことが重要になってきます。

秋田市は市⾧が改選し、稼ぐ意識を持つことを市職員に意識付させていますが、コストを下げる意識も同様に持つことも意識してもらいたいものです。

【English】

I Observed a Safety Test on a Backup Generator

On May 22, 2025, I visited a private facility in Akita City to observe a safety inspection of an emergency generator. This test is called a “simulated load test,” and it is required by Japanese law.

In 2018, the law was changed. Now, all backup generators in important buildings (like hospitals or care homes) must be checked in specific ways. They must either be tested under load (to see if they really work when needed) or opened up for internal checks. Some cities were found to be skipping this, which became a problem. But in Akita City’s public buildings, everything is being done properly. However, some private buildings still haven’t done the required checks.

This time, the company called Lifeline Next Co., Ltd. helped arrange the visit. The actual test was done by a certified technician from a professional company. These companies not only work hard for safety in Japan, but they also want to help developing countries in the future. I think it would be great if they could work with JICA (Japan International Cooperation Agency) to share their skills abroad.

So, what is the rule?

For emergency generators, you need to do a “full inspection” once a year. At that time, you have to choose one of these:

Preventive maintenance: Replace important parts once a year (if you do this, you only need to do deeper tests every 6 years)

Internal check: Open the generator and inspect key parts and oil/water quality once a year

Real load test: Cut power to the building once a year and test the generator under real conditions

Simulated load test: Use a special machine once a year to test the generator by applying at least 30% power load

Some of these, like internal checks or real power shutoffs, are difficult and expensive. That’s why many private companies prefer the simulated load test—it’s cheaper and easier.

In public buildings, though, I’m not sure if cost-saving is taken seriously enough. From now on, I think we need to work harder to reduce waste and think more about saving money, even in small ways.

The mayor of Akita City is encouraging city workers to think about how to “earn” more for the city. But I also want them to focus on how to spend less and use resources wisely.

【Español】

Observé una prueba de seguridad de una planta eléctrica de emergencia

El 22 de mayo de 2025, visité una instalación privada en la ciudad de Akita para observar una inspección de seguridad de una planta eléctrica de emergencia. Esta prueba se llama “prueba de carga simulada”, y ahora es obligatoria según la ley japonesa.

En 2018, la ley cambió. Desde entonces, los generadores de emergencia en lugares importantes (como hospitales o asilos) deben revisarse de formas específicas. Tienen que probarse bajo carga real o abrirse para revisiones internas. Algunas ciudades no lo estaban haciendo, lo que causó problemas. Pero en los edificios públicos de Akita, todo se está haciendo bien. Aunque parece que algunas instalaciones privadas aún no han cumplido.

Esta vez, la empresa Lifeline Next S.A. organizó la visita. La prueba fue realizada por un técnico certificado de una empresa profesional. Estas empresas no solo trabajan por la seguridad en Japón, sino que también quieren colaborar en países en desarrollo en el futuro. Sería genial si pudieran trabajar con JICA (Agencia Japonesa de Cooperación Internacional) para compartir sus conocimientos.

Entonces, ¿qué dice la ley?

Para los generadores de emergencia, se debe hacer una “inspección general” una vez al año, eligiendo una de estas opciones:

Mantenimiento preventivo: Cambiar piezas importantes cada año (si se hace esto, las pruebas más profundas solo se necesitan cada 6 años)

Inspección interna: Abrir el generador y revisar partes clave y la calidad del aceite/agua una vez al año

Prueba de carga real: Cortar la electricidad del edificio una vez al año y probar el generador en condiciones reales

Prueba de carga simulada: Usar una máquina especial una vez al año para aplicar al menos un 30% de carga por un tiempo determinado

Algunas de estas, como la inspección interna o cortar la luz, son difíciles y costosas. Por eso, muchas empresas privadas prefieren hacer la prueba de carga simulada, que es más fácil y barata.

En los edificios públicos, no estoy seguro de que haya suficiente conciencia sobre reducir costos. Creo que en el futuro debemos pensar más en evitar gastos innecesarios, incluso en cosas pequeñas.

El nuevo alcalde de Akita está promoviendo que los funcionarios piensen en cómo “generar ingresos” para la ciudad. Pero también me gustaría que pensaran en cómo ahorrar dinero y usar bien los recursos.